引言

随着工程机械复杂性的提高,其维修成本不断增加,对维修的依赖性日趋增强,对其可靠性也提出了更高的要求。而当前工程机械维修中普遍存在着维修范围过大、维修频次过高、备件库存过多和维修流程没有优化等"浪费"现象,针对这些现象,精益思想提出了较好的解决方法。将其应用于工程机械的维修,能够消除维修过程中的浪费,创造更多的维修价值,提高维修的效率和效益,对工程机械可靠性的持续改进也具有重要的作用。

1 精益思想与精益维修

1.1精益思想

精益思想(1ean thinking)是从精益生产(1ean production)中提炼出的系统的理论。精益生产起源于日本丰田公司的丰田生产方式(toyot production system,TPS)。1990年,麻省理工学院沃麦克(Womack)教授等人在《精益生产方式--改变世界的机器》一书中首次提出了"精益生产"概念。1996年,沃麦克等人合著了《精益思想》。该书总结了精益生产所要遵循的原则,进一步系统地阐述了精益生产的思想内涵,将"精益生产"方式提升到一个理论的高度,从而标志着"精益思想"理论的诞生。精益思想的核心是树立与浪费针锋相对的精益管理理念,从而消除浪费。它包括5项基本原则:正确地确定价值,识别价值流,让价值流流动起来,实现用户拉动,追求尽善尽美。

精益思想提出后,作为一种普遍适用的理论,精益思想跨出了制造业,在各个行业得到了迅速传播与应用。先后出现了精益建筑(lean construction)、精益服务(leanservices)、军事精益后勤(1lean logistics)和补给(lean sustainment)、精益设计(lean design)、精益软件开发(lean programming)和精益维修(lean government)的概念。精益思想的应用取得了飞跃性的发展,提高了各行业的效率,节省了资源,已经成为新一轮管理革命的指导思想。

1.2精益维修

精益维修是精益思想在维修行业的生产(维修)实践中不断应用、总结而发展形成的。它以精益思想为指导,综合运用各种维修技术,涉及到企业管理、物流、生产和维修等活动;通过一系列的原则、概念和技术,发现和消除维修过程中的各种"浪费",创造更多维修的"价值"。

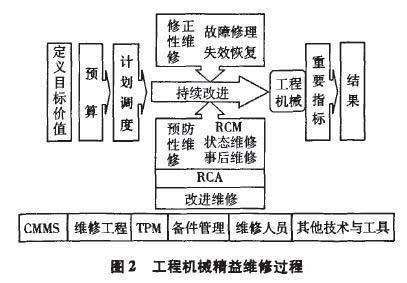

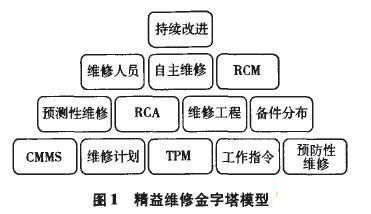

因此,精益维修与传统的事后维修、预防性维修和以可靠性为中心的维修一样,是一种维修思想,它综合了以上几种维修思想,以现有维修技术为支撑,并突出了消除浪费和创造价值在维修活动中的地位。Richy Smith用图1所示的金字塔模型阐述了精益维修的执行环境和技术",主要包括:全员生产维护(TPM)、以可靠性为中心的维修(RCM)、5S过程、Kaizen改进方法、自主维修技术、故障源分析技术(RCA)、备件准时供应、工作指令系统(work order system)、计算机维修管理系统(CMMS)、设备管理系统(enterprise assetmanagement system,EAMS)等思想和技术。精益维修还突出了维修人员在维修活动中的主导作用,将其定位为维修企业最具价值的资产。当前精益维修多应用于工厂等生产设备的维修,而在工程机械维修中尚处于起步阶段,亟需在现有工程机械维修思想和技术基础上,深入分析工程机械维修的特点和存在的问题,在精益思想的指导下,开展工程机械的精益维修实践和理论研究。

2 工程机械维修思想及存在问题

工程机械是施工企业的主要生产工具,其维修管理工作,直接关系到企业经营目标的实现。工程机械维修的目标就是要以最经济合理的寿命周期费用使设备维持良好的性能,保证工程施工的需要,从而促进施工企业提高生产效率和经济效益。

2.1工程机械维修思想

维修思想是维修活动的根本性的理性认识,是对装备维修实践客观规律的集中反映。它是随着科学技术的发展和人们对维修实践的不断认识而逐步深化的。工程机械维修,已从单纯恢复原机性能、排除故障的原始的维修思想,发展为养修并重、预防为主、注重可靠性、综合设计、品质与安全并重的维修。当前在工程机械维修中具有代表性的维修思想主要包括事后维修、预防性维修和以可靠性为中心的维修:

a)事后维修指工程机械在使用中发生了故障才进行修理,是一种比较原始的被动维修思想。

b)预防维修指从预防的观点出发,在故障出现之前进行预防性的维护与修理,是一种主动性维修。其实质是通过采取各种预防性措施,将故障消灭在萌芽状态,从而改变了事后维修缺乏计划性的被动局面。根据预防措施的不同,预防性维修又可分为定期维修和状态维修。其中定期维修是工程机械维修至今一直采用的主要维修管理模式。状态维修最早出现于西方的航空部门,随后在其他机械行业得以发展,在工程机械维修中有一定应用。

c)以可靠性为中心的维修指在预防性维修思想的基础上,依据可靠性理论,广泛采用先进的测试技术和诊断手段,对工程机械进行系统监控,以可靠性分析为依据进行的维修。

除以上三种具有代表性的维修思想外,还有改善维修、全系统全寿命维修和绿色维修等维修思想。它们在工程机械维修中应用有限,理论研究重于实际应用。

2.2工程机械维修中存在的问题

工程机械维修主要以上述几种维修思想为指导,这些维修思想各有优点,也存在一些问题。表1所示为几种维修优缺点的比较。事后维修、预防性维修、以可靠性为中心维修的思想各有长短,都有一定的适用范围,机械地规定某个维修单位或某种机型只能采用某一种维修方式,不符合工程机械维修实际情况,也难以收到良好的维修效果。当前,发达国家的工程机械维修主要是以状态监测为基础,可靠性维修为中心,以多种维修方式相结合,针对实际情况采取不同的维修方式。而我国在工程机械维修管理中大多仍采用定期维修保养为主,其他维修方式为辅的维修管理手段。

上述维修思想在工程机械应用中存在着一些普遍的问题:

a)着重于维修中的技术问题,忽视了维修的整体内涵,维修管理研究不足;

b)没有关注维修中的浪费现象或者重视不够,普遍存在着维修范围过大、维修频次过高、材料或零件库存过多和维修流程没有优化等"浪费"现象;

c)局限于维修活动本身,而没有用集成的思想来看待工程机械生命周期过程中其他环节对维修的影响;

d)一般为恢复性修理,只能使故障机械接近原机的性能,没有包含技术进步的因素,无法实现机械可靠性的持续改善。

针对以上问题,以精益思想为指导,运用各种精益工具与其他维修思想和技术,可以减少直至消除维修中的浪费现象,持续改善维修过程,提高机械的可靠性。