5)精益生产实施案例

精彩咨询案例一:

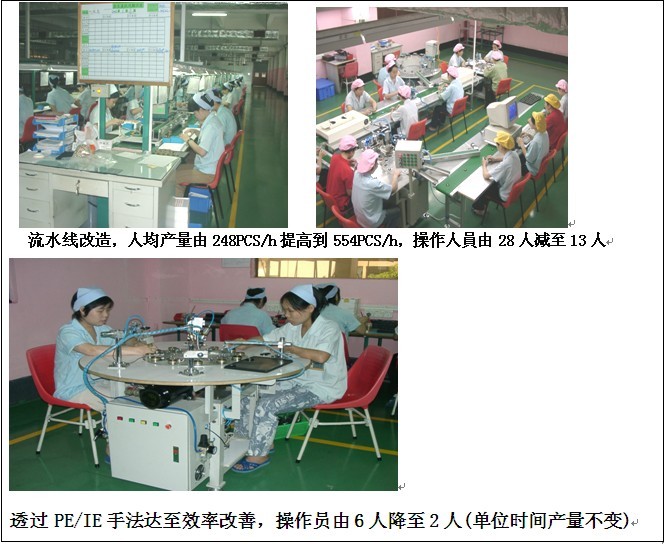

精益生产案例分享: 上海某电声制品有限公司 公司概况与现状 该公司建厂至今已有十二年历史,员工3000多人,产品全部销往海外,产品在同行业中拥有一定的知名度。近年来随着市场竟争的不断加剧,虽然市场订单在不断增加,但客户个性化需求明显加强,出现品种多数量少,质量要求不断提高,同时交货期也越来越短,这无疑对工厂的生产运营带来了极大的挑战。 辅导的项目: 第一期:6S与目视管理 (初期阶段) 为期一年 第二期:精益生益与现场改善(全面改善阶段) 为期一年 第三期:精益生益与现场改善(全面提升阶段) 为期一年 主要辅导的内容: 1、6S与目视管理 2、制度与流程的建立与优化 3、车间与生产流水线改造 4、IE工程运用与现场改善 5、优化生产计划管理与产能匹配 6、优化采购与供应链管理 7、导入与强化现代品质管理 8、营造持续改善的企业文化品质、成本、交期、效率、士气、环境等方面的 改善效果: 1、总装生产线流程改造::由传统的生产线改造成精益生产的U型生产线,人均產量由248PCS/h提高到554PCS/h. 2、生产线员工人数改善::每条生产线由28人減至13人,減少15人。 3、工装夹具的使用改善:由过往无工装夹具到被广泛应用。 4、生产的自动化改善:由过往的人工操作向半自动、全自动转变。 5、采购与供应链改善:停工待料工时,总装车间每月由原来的5800小时,降至1600小时。 6、准时交货率改善:由原来的93%提升至99% 7、产品质量一次性合格率改善:由原来的83%提升至97% 8、QA出货检验合格率改善:由原来的92%提升至98% 9、工厂成本与员工工资改善:工厂成本下降了20%,员工工资上上涨了15% 董事长林先生在年度总结会上由衷地说:“三年时间与明睿咨询公司的合作是成功的,回过头来看看,我们进步了很多,得到了很大的改善与提升,更为可喜的是我们的管理团队在顾问师的精心辅导下成长起来了。我很感激,谢谢明睿公司顾问师的付出”。

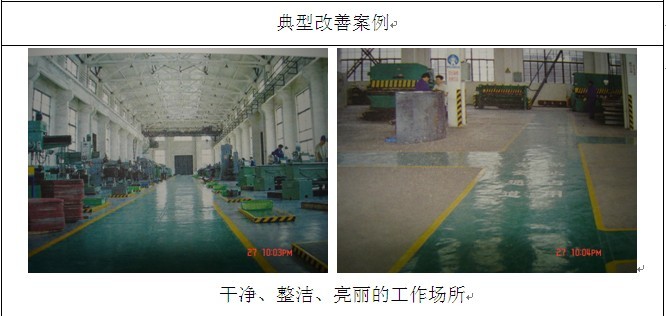

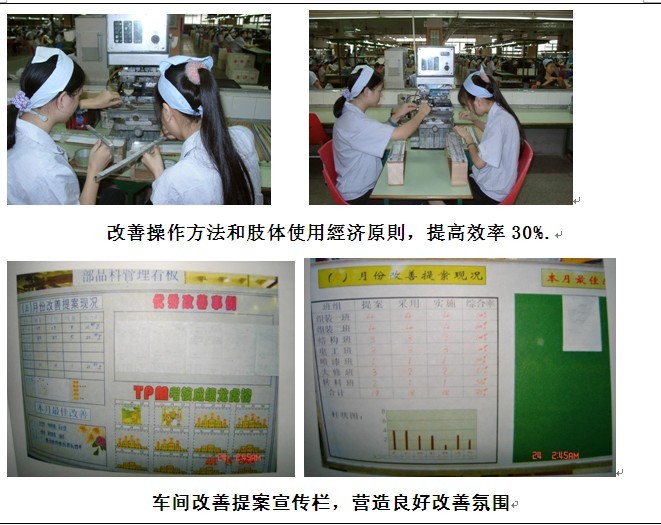

精彩咨询案例二: 广东东莞某五金塑胶制品有限公司 公司概况与现状: 该公司是一间港资企业,经过十五年的发展,员工1500多人,产品主要以五金、塑胶加工为主,是多间知名IT企业的主要零配件供应商。随着IT行业产品持续不断的价格战,零配件的价格和利润也一再被压缩,公司领导意识到必须向管理要利润,练好内功,提升企业管理,才能适应市场的竟争和企业自身的发展。 辅导的项目: 第一期:工厂全面改善与提升 (初期阶段) 为期一年 第二期:工厂全面改善与提升 (全面提升阶段) 为期一年 主要辅导的内容: 1、6S与目视管理 2、人才培养 3、生产现场改善与效率提升 4、快速换模/换线 5、梳理、优化生产计划管理 6、设备维护管理 7、全面质量管理 8、导入与推行提案建议制度品质、成本、交期、效率、士气、环境等方面的 改善效果: 1、工厂环境改善---由以前的脏、乱、差变得干净、整洁、舒适 2、组装生产线效率改善---生产线平衡度由74.5%提升至92.7%。 3、液压冲床生产效率提升---生产线平衡度由74.5%提升至92.7%。 4、生产线员工人数改善---在订单增加30%的前提下,生产员工反而减少了将近20%。 5、换模时间改善---450T的注塑机换模时间由原来的2个小时减少至15分钟。 6、设备综合效率改善---设备综合效率由原来的54%提升至83%。 7、塑胶制品质量一次性合格率---改善由原来的70%提升至92%。 8、员工提案件数改善---08年一年时间共收到7000多件提案改善建议。 王总在春茗宴会上,道出了心声与期望:“企业最大的浪费就是员工的聪明与智慧没有得到挖掘与发挥,三年来大量事实和数据,足以证明公司几年来所取得的成绩。但是社会在不断发展,我们还存在很多不足,未来我们将与明睿公司更加紧密的合作,把我们的企业打造成为行业的标杆”。

|

明睿简介

明睿企业管理咨询有限公司成立于2002年,是一间立足制造业、致力于企业内部管理提升、打造企业管理系统化、流程化、精细化、标准化,立志成为中国企业首选的可信赖的管理咨询公司。

联系我们

- 广州市番禺大石御峰国际三栋四楼

- 020-84267760

- minra.hr01@minra.com

- www.minra.com