1.0目 的

为规范生产运作程序,使产销得到合理的协调及安排,提高生产效率、降低库存和生产成本,以满足客户订单要求,特制定本作业流程。

2.0范 围

本公司生产运作体系。

3.0定义 无

4.0职 责

4.1营销部

4.1.1根据历年产品销售统计、当前市场形势、客户信息反馈、公司营销策略等分析、判断,预测下一年度各类型产品的销售数量,并制订年度销售计划。

4.1.2根据销售计划、成品库存、产品生产周期等,每月修订《月度销售计划》。

4.1.3根据客户订单,负责编制订单规格评审,并根据评审结果制定《客户订货单》

4.1.4《客户订货单》的及时下发以及货期的确定。

4.1.5客户信息资料的准确、及时传递。

4. 2 PMC部:

4.2.1 根据批准后的《客户订货单》,结合生产部门产能负荷、在线产品进度、物料采购周期并确定交期回复营销部,组织编制《生产主计划》,下达《月生产计划》和《周生产计划》。

4.2.2编制《物料需求计划》,跟进物料交期,及时、准确的传递物料供应信息,保证物料供应能够满足生产计划的需求。

4.2.3收集各生产车间产能、报表等数据信息,进行统计、分析,与标准产能的差异,为制定生产计划提供依据,并提出改善建议。

4.2.4根据销售订单、物料进度等信息及时对生产计划进行调整,确保生产顺畅。

4.2.5 每日跟进生产进度、协调处理生产异常并及时总结汇报,推进物料和生产的进度。

4.2.6负责填写《生产计划达成率统计表》,并于次周二上午10:00之前提交稽核办;每月末汇总当月《生产计划达成率统计表》,并于次月5日之前提交稽核办。

4. 3生产部各车间

4.3.1严格执行生产计划,并对产品生产全过程进行控制,确保按计划完成保证生产交期。

4.3.2及时收集所有产品生产信息,填写报表,并及时、准确的传递。

4.3.3及时传递生产异常信息给PMC部和相关部门,并组织相关部门对异常情况处理解决。

4.3.4 各车间负责编制各车间的《生产日报表》,并每天与《生产周计划》及滚动计划核对,确定生产计划完成情况,发送相关部门。

4.4研发部/工程部

4.4.1负责制定产品BOM表,并对产品及零部件进行确认,由技术部对每款产品作出《标准工时表》并对产能进行评估确认.

5.0作业程序

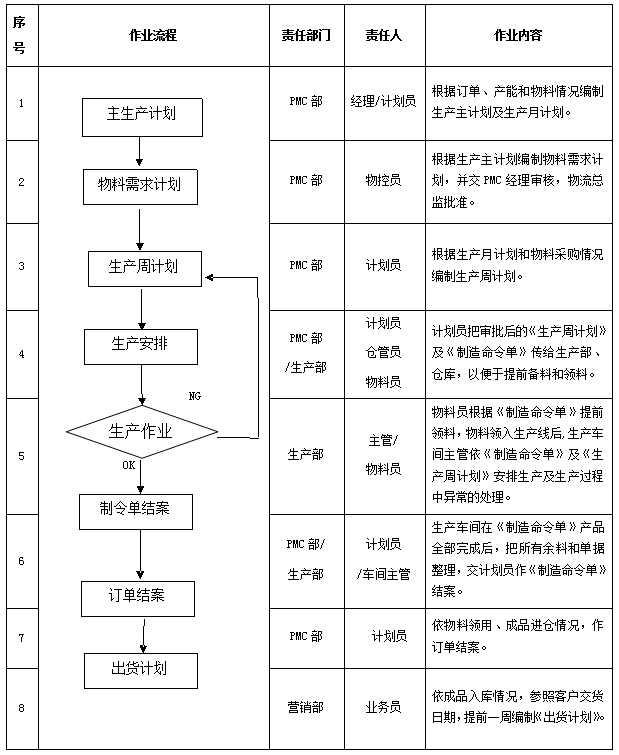

5.1 生产主计划的制定:PMC部根据评审后的《客户订货单》由计划员依现订单排程及由研发工程部制订的《标准工时表》作出产能负荷评估分析,负荷评估结果若不能满足订单交期时,则作出产能调整。计划员依调整后的产能情况制定《生产主计划》, 《生产月计划》和《生产计划进度管制表》至PMC部经理核准后,传至采购、研发、工程部、品质部和生产部执行作业。

5.1.1订单评估:依据现未完成的订单情况及现有生产能力,作出排程分析。

5.1.2产能协调:经分析后若产能不能满足订单交期时,计划员依据延长生产时间、托外加工、增加人员、增加设备等方法提高生产能力,以满足订单准时交货。若产能均无法调整时,则须同营销部作交期协调。经产能调整后的《生产月计划》和《生产计划进度管制表》须立即更新。

5.1.3计划员将完成审批的《生产月计划》和《生产计划进度管制表》交物控员作《物料需求计划》。

5.1.4《生产月计划》及《生产计划进度管制表》须在接到《生产通知单》后4小时内完成。

5.2 物料需求计划:

5.2.1物控员在接到《生产月计划》后,依据《生产主计划》、《生产月计划》、《生产计划进度管制表》、《BOM表》、物料实际库存、已购未回物料等情况制订《物料需求计划》,确定物料需到货时间。物控员在4小时内须将经PMC部经理审核、总经理或授权人核准后的《物料计划需求表》传至采购部执行采购作业。

5.2.2采购部接到《物料计划需求表》后须在一个工作日内制作《采购物料追踪明细表》并进行采购作业。在下发订单时,要求客户确认到货日期并回传确认单.若供应商生产能力不够或出现物料品质异常,导致采购物料不能满足交期时,采购员须在30分钟内以《内部联络单》的方式通知PMC部物控员、计划员, PMC经理与采购、生产部、业务部一起协调解决。

5.3生产周计划:

5.3.1 PMC部计划员依《生产月计划》及到料情况制定《生产计划进度管制表》、《生产周计划》至PMC部经理审核后,发放到相关部门,计划员每周一根据生产作业进度情况更新《生产周计划》、《生产计划进度管制表》。

5.4生产安排:

5.4.1计划员依《生产周计划》及到料情况制定《制造命令单》至PMC部经理审核后,提前三个工作日发至生产部、仓库,生产部根据《制造命令单》在上线生产前一个工作日至仓库领料(紧急安排生产时,由PMC部安排)。

5.4.2仓库根据《制造命令单》在上线生产前一个工作日备好物料通知生产车间领料。

5.5生产作业

5.5.1上线投产前一天,生产车间物料员根据《制造命令单》及仓库通知到仓库领料,如有欠料由仓管员开《欠料单》经仓库主管签字并注明到料时间后交车间领料员作领料依据。

5.5.2物料领入生产线后,生产车间主管依《制造命令单》安排生产。

5.5.3品质部依研发/工程部制作检验标准进行检验作业。

5.5.4生产异常处理

5.5.4.1在生产过程中若出现超两小时仍无法解决的生产、品质异常或机器设备故障等情况时,生产部以《生产异常处理报告》的方式通知PMC部。由生产部经理在半小时内组织相关部门,召开“生产异常协调会”议定解决办法,若影响订单交期时,则须同营销部作交期协调。

5.5.4.2属物料出现品质问题需退补料时,则依《退/补料作业流程及管理办法》作业。

5.5.5生产部各车间须在当日停产前,必须将已经品质部检验合格的产品全部入库。产品入仓依照《成品进仓作业流程及管理办法》作业。

5.5.6生产部须将当日生产情况填写《生产日报表》,并在次日上午9时前将《生产日报表》、发至PMC部,PMC部依《生产日报表》制作《生产计划进度管制表》并跟进及产能协调。

5.5.7品质部依据车间送检报告到车间检验成品合格后,由车间安排成品入仓。

5.6 《制造命令单》结案

5.6.1生产车间在《制造命令单》产品全部完成后,24小时内需将生产余料填写《退/补料单》至品质部作品质判定,合格的物料退仓库保管,不合格的物料依不合格品处理作业流程作业,品质部检验参照《制程检验作业流程及管理办法》作业,同时水口料退仓库。

5.6.2生产的产品及订单余料均已入库后,生产部两天内将《制造命令单》、《进仓单》及《退/补料单》依生产命令单号整理成套,并将领、补、退料及成品入库情况,总结填写至《制令结案单》作结案总结。

5.6.3生产部将《制令结案单》送至仓库主管签名确认,仓库须在一个工作日内确认完毕交回生产部,由生产部将整套资料交PMC部计划员作制令单结案处理。计划员须在一个工作日内结案处理完毕,交PMC经理确认,将《制令结案单》资料交财务作成本核算。

5.7出货计划

5.7.1营销部业务员依据每天入库的成品完成情况,参照客户交货日期,提前一周编制《出货计划》至营销部总监审核后,将《出货计划》派发至PMC部,营销部业务员根据《出货计划》在出货前一天制作《出货通知单》经营销部经理审核确认后转PMC部通知仓库、品质部、生产部并组织出货具体事宜。仓库成品仓仓管依据《出货通知单》提前一天备货至出货区。

5.7.2营销部业务员根据《出货通知单》编制装箱清单报营销部总监确认出货装箱情况,经确认后办理报关手续及预约货柜。具体参照《成品出仓作业流程及管理办法》。