生产组织与计划管理咨询对于提高生产效率、保证产品质量起着关键作用。本文主要介绍标准件计划、对象专业化和标准化三个方面的内容。

一、标准件计划

标准件计划是以标准件为对象编制生产计划的一种方法。标准件是指在规格或技术条件方面经过标准化或规格化、并给予标准代号的零、部件。例如在普通机床上使用的一些标准件—螺钉、螺栓、螺母、垫团等。机床上圆柱头螺钉的代号为GB65—76,其规定标记为螺钉M10×45。根据规定标记就可以在相应的标准中查出圆柱头螺钉的各部分尺寸。在生产中使用标准件,可以节省产品的设计工作和工艺准备工作,减少本企业生产的零件数量,简化生产组织和计划工作,降低成本。在标准件的生产中,凡是符合国家标准和部颁标准的零部件,一般均由专业标准生产厂家按照其标准代号和有关尺寸,组织大量生产,以满足需要。属于企业标准的标准件,或者虽然属于国家标准和部颁标准的标准件,但企业有条件和能力自制时,一般由企业计划部门根据标准件代号编制标准件生产计划,并组织专门车间集中生产,供应企业内部各单位使用。

1.主要内容与应用规则

在机械制造企业中,一般需要数量很多的标准件。这些零部件往往品种很多,适用于多种产品,应用范围较广,各个时期的需要量极不稳定,但其数量大、价值小,制造劳动量校少,占用资金不多。在这种情况下采用在制品定额法和累计编号法来确定其生产任务,既不方便也没有必要。为了简化生产作业计划工作,提高工作效率,企业对标准件除了向专业生产厂订货采购外,往往在本厂集中到某个车间或工段大批量生产,完工后入库,由需要单位根据生产用量向标准仓库领用,其生产的计划和组织,不是直接根据装配需要,而是根据标准件库存储备量的变化,采用订货点法来安排的。

订货点法是一种按标准件仓库储备量定额来确定生产任务及投产时间的方法。当库存量降低到规定的限度即订货点时,由标淮件仓库向生产部门提出订货,企业的生产部门按照固定的批量将下—批标准件投入生产,标准件车间产出后,即送交仓库。

采用订货点法安排标准生产计划时,预先需耍制订标准件批量、保险储备量、最高储备量、订货点等定额标准。

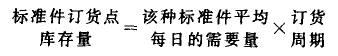

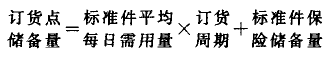

(1)标准件批量。它是生产一批标准件的数量,一般由企业根据实际情况确定。从仓库提出订货到制成人库为止需要一段时间,这段时间叫做订货周期。在订货周期内,仓库的标准件库存,实际上是订货点库存,它应该是在不动用保险储备量的情况下,保证各单位的正常需要。标准件订货点库存量的计算公式如下:

标推件的日平均需要量和订货周期,可以根据企业的实际经验确定。

(2)标准件的保险储备量。它是为了保证生产的正常需要而设置的。在企业生产过程中,客观上各车间领用的标准件数量是不固定的,如果实际领用量超过平均领用水平时,或者发生订货、交货拖延的情况时,就会出现无货可供,影响正常生产,因而要有一定的保险储备量,其数量是根据仓库向生产部门提出紧急订货,生产部门立即组织车间生产到标准件入库的时间来确定,计算公式如下:

保险储备量=标准件日平均需要量×紧急订货到入库的时间

(3)定货点储备量。在仓库向生严部门提出订货时,最理想的状况是下批标准件的产出入库时间刚好在上批快要用完的时候,因而需要确定订货点储备员。所谓订货点、就是标准件库存量的一个限度,当标准件逐渐领用到接近这个限度(即达到订货点时),就要把下—批标淮件投入生产。订货点储备量计算公式如下:

(4)最高储备量。在正常情况下,当—批标准件完工入库时,标准件的库存量达到最大,即最高储备量。从理论上讲,最高储备量为保险储备量和标准件生产批量之和。但是在特殊情况下,从订货到入库这段时间内,标准件的领用速度低于正常速度,当标准件入库时其库存量尚未达到保险储备员,这时最高储备量就大于保险储备量与生产批量之和。

2.主要应用领域

标准件计划方法适用于产品品种比较繁多、工艺比较稳定的成批生产和单件小批生产的企业中。

二.对象专业化

对象专业化又称对象专业化组织原则、对象原则、对象专业化形式。它是随着工业生产专业化的发展而发展起来的一种专业化生产组织形式。把工业产品或其组成部分的生产进一步细分为许多独立部分,形成专业化工厂或独立的工业部门,是社会劳动分工的必然结果。随着工业生产的发展和科学技术的进步,社会劳动分工越来越细,生产专业化程度越来越高,从原来的部门分离出许多独立的部门,例如从加工工业中分离出机械工业、冶金工业、化学工业等;从机械工业中分离出工业设备制造工业、交通设备制造工业、农业机械制造工业等。同时,工业企业内部也出现了更多的专业化车间、工段和流水线。工业生产专业有对象专业化(也称产品专业化、成品专业化、零部件专业化)、工艺专业化和技术后方专业化等基本形式。实行工业生产专业化,便于组织大批量生产,实行产品和零部件的标淮化、通用化和系列化,发展新品种;便于新技术、新工艺和高效设备的采用,提高机械化、自动化水平;有利于提高工时利用率和设备利用串,提高产品质量;有利于企业管理水平和职工的技术水平,有利于缩短建厂的时间,节约基本建设投资。

工业生产专业化开始于产品专业化,20世纪初,美国就以产品对象组织生产,如拖拉机厂、汽车厂、机床厂、制鞋厂等。在此基础上,进一步发展为零部件专业化、工艺专业化和技术后方专业化。

工业企业的生产过程是在一定的空间进行的,实现生产过程,必须要建立相应的厂房、设置,相应的设备和装置,并进行科学合理的布局,配备相应的工人,组织一定形式的专业化生产,形成一个有机的统—。整体,保证生产过程的顺利实现,这就是生产过程的空间组织,也就是专业化生产的组织。组织对象专业化生产,有对象专业化法;组织工艺专业化生产有工艺专业化法。把两种方法结合起来使用,即在同一个企业内有些车间(工段、小组)技对象专业化法设置,另一些车间(工段、小组)技工艺专业化设置.可以同时兼收两种专业化方法的优点,例如在大、中型机床制造厂中,多数车间(工段、小组)可按对象专业化法设置,而对铸造、锻造、热处理、表面处理等某些特殊的工艺阶段,则按技工艺专业化设置车间(工段、小组),以便使某些设备(化铁炉、锻压机、淬火炉、电镀槽等)得以隔离和充分利用。各种专业化方法在我国已普遍应用,并得到进一步发展和完善。 ·

1.基本原理

合理组织生产过程是企业管理的重要任务之一。只有合理组织生产过程,使投人生产的资源得到合理利用,才有可能保证按质、按量、按期、按尽可能低的成本完成生产任务。而合理组织生产过程的基本要求是要满足生产过程的比例性、连续性、节奏性、平行性、适应性和经济性,在一定产量、产品结构、工艺方法、以及工厂内外环境等待定条件下,按照对象专业化法或工艺专业化法等不同专业化方法设置生产单位(工厂、车间、工段、小组),以尽量满足合理组织生产过程的需求,保证生产持续、稳定、协调地顺利发展。

2.主要内容及适用范围

对象专业化要求以产品(部件、零组件)为对象来建立生产单位。这种生产单位,集中有为制造某种产品所需的各种类型的机器和不同工种的工人,对同类对象进行不同的工艺加工,能独立完成一种或几种产品(部件、零组件)的全部或大部分工艺过程。按对象专业化法建立的生产单位的主要形式有:①以产品或部件为对象建立的生产单位。这种生产单位将加工对象制造的全过程封闭在一起,如某公司下设的仪表分厂、电子及传感器研究所等;②以同类零件为对象建立的生产单位,即结构相似、加工工艺方法相近的同类零件集中在一个生产单位加工,如某厂下设的齿轮车间、轴承车间、标准件车间等。

衡量对象专业化程度的指标是:①生产单位内生产的对象种数。对象种数越少,专业化程度越高;②生产单位内完成该种生产对象全部工序的比重,即工艺封闭程度。工艺封闭程度越高,专业化程度也越高。流水生产线是对象专业化的高级形式。

由于对象专业化生产单位,加工对象固定,便于使用高效的设备和工具,有利于保证产品质量,提高劳动生产率;可以缩短产品加工路线,节约运输费用,减少中间仓库,节省辅助面积;减少加工对象的中间停歇时间,提高生产过程的连续性,缩短生产周期,减少生产中的在制品占用量,节约流动资金;减少生产单位之间的生产关系,简化生产管理工作,有利于建立健全经济责任制;有利于按期、按质、按量、成套地完成生产任务。但校对象专业化法建立的生产单位的内部组织和管理比较复杂,对产品变换适应性差。当产量小、产品方向不稳定时,往往不能充分利用生产能力,因此,该法只适用于有稳定的产品方向、适量的品种、相当大的生产规模、产品结构比较稳定;产品和军部件的系列化、通用化、标准化程度较高、工人工种数量的构成合适、设备类型配套齐全的企业。

三.工艺标准化

工艺标准化是标准化原理在工艺中的应用。工艺是根据设计图样和有关技术文件的要求,将原料或半成品加工成产品的方法和技术规定。科学的工艺来自长期生产实践的经验总结,是指导产品加工、实现产品设计、保证产品质量、节约能源、降低消耗的重要手段,是企业进行生产准备、计划调度、安全生产、技术工作和工人进行正确操作的主要技术依据。工艺标准化是工艺管理的基础和核心内容。

工艺标准化的主要任务就是要文企业建立和完善工艺和工艺标准化管理系统,不断提高工艺工作水平,努力做好工艺立法、工艺审查、编制工艺规程和使工艺文件齐全完整等工作。

(一)基本原理

工艺标准化是指企业制订和贯彻工艺标准的全过程,主要工作是根据企业产品的特点,结合企业生产的实际情况,对产品的工艺文件、工艺以及工艺过程等进行合理的、必要的统一和简化工作。

(二)工艺术语和工艺符号标准化

从标准化角度看,名词术语标准是工艺标准的基础,制订得越早越好。中国在这方面起步较晚,工作还很薄弱。在国家的标准体系中有关工艺术语的上级标准制订还很少,远远不能满足企业的现实需要。目前,可以收集得到的如铸造术语、锻造术语、焊接术语,热处理和表面处理的术语等,对工艺和产品设计工作都适用。

目前,我国的工艺术语使用较混乱。如有些工序名称使用不规范,有些术语错误,对大量习惯用语和外来语没有进行必要的简化和统一等。工艺术语的不统一,容易造成误解、扯皮、影响企业间的技术经验交流和标准化工作。因此,应大力加强工艺术语的标准化工作。

工艺符号是用来表达工艺语言的工具。是工艺工作范围内的基础标准之一。利用工艺符号可以准确无误地传递设计意图与工艺语言。《铸造工艺符号及表示方法》、《机械加工工艺定位与夹紧符号》等标准在企业的广泛应用,改变了过去工艺符号使用不统一的混乱情况。

由于行业工艺的特殊性,有些工艺标准符号的上级标准尚未制订出来,加之上级标推中有些属于指导性技术文件,允许企业在不同情况下灵活掌握。企业在贯彻执行工艺符号的上级标准时,可根据企业的实际情况,在不与上级标准相抵触的情况下,制订本企业的工艺符号标准。

(三)工艺文件标准化

工艺文件是企业组织生产、指导操作、控制产品质量和企业督理等方面必备的技术文件。工艺文件标准化的具体内容及操作程序如下:

1.划分工艺文件的种类,规定各个生产阶段的完整性

在机械工业部指导性技术文件JB/Z187.2—82《工艺文件的完整性》中,规定了47种工艺文件、管理用工艺文件和工装设计文件。

对于工艺文件完整性的规定,企业可根据JB/Z187.2—82的规定,结合本企业的实际需要,制订本企业产品工艺文件完整性的规定。其内容与部颁标准可以有增减,但新产品试制各阶段的工艺方案、产零部件工艺路线、工艺过程卡、各工种工艺守则、材料工艺消耗定额、各工种使用工艺装备明细表、标准工具明细表、工艺文件总目录等,无论哪个企业均是必要的。

2.工艺方案的编写规则

工艺方案是企业工艺准备工作的主要指导文件,是编制工艺规程和编制工艺方面的技术组织措施计划的依据。工业方案又可分为产品工艺方案和零件工艺方案两种。产品工艺方案是企业工艺准备工作的指导性文件;零件工艺方案是根据需要,对工艺性复杂的关键零件编制的,目的是为了保证零件的制造质量符合设计要求。机械工业部指导性文件JB/2187.2—82《产品工艺工作程序》中,规定了工艺方案编制的依据、编制内容及审批程序等。在新产品各级鉴定中,尤其是投产技术鉴定中,工艺方案是必备的鉴定文件之一。下面介绍一下产品在各个生产阶段工艺方案的编写内容。

(1)新产品样机试制工父方案。主要是对产品设计的工艺性提出结论性意见,并提出必须的工艺准备工作内容。这一阶段的工艺方案应包括产品工艺性审查意见书和对工艺工作量的大体估计;自制件、外制件、外协作的初步意见;特殊需要设备的购置意见或外协作意见;关键零、部件工艺章程编制的意见;必备的专用工装设计、制造或采用组合夹具等意见,主要材料和工时消耗的估算。

(2)新产品小批试制工艺方案。主要任务是验证工艺、工装的正确性,为产品批量生产做好准备。其工艺准备工作量大而复杂。这一阶段的工艺方案,主要是利用稳定可靠的工艺手段,能够完成小批量试制的任务,关键是工艺与工装设备的水平达到生产预期的要求。工艺方案的内容包括:新产品样机试制的工艺工作小结;自制件、外协作调整意见;自制件工艺路线的调整意见;编制工乙规程的计划;确定铸、银毛坯的工艺方法;绘制铸、锻毛坯图和编制工艺守则的计划;专用工装设计、制造总的时间要求和提出工装系数的初步意见;关键件、关键工序专用设备设计意见;对主要材料、辅助材料及工具消耗的初步意见;关于确定生产节拍的意见;关于工艺规程、工艺装备验证的办法及规定。

(3)批量生产工艺方案。正常批量生产前应编制工艺方案,主要任务是在总体小试制经验的基础上,为确保批量生产的正常进行,提出技术组织措施及工艺发展规划。批量生产工艺方案,一般包括:新产品小批试制的工艺工作总结;关键件(包括短线件)、关键工序质量攻关的措施;专用设备、生产线、自动线设计和制造计划;车间平面布置的调整计划(包括平面布置图);关于确定生产节拍的意见和投产方式(连续、交叉或轮番)的意见,确定主要材料、材料工艺消耗定额;确定标准量、工艺发展规划的意见。工艺方案编写的格式,可按照企业规定的技术文件格式执行。

3.工艺规程文件的格式及编制规则

工艺规程文件是指导操作和技术检验的基本文件,是编制管理用工艺文件,组织生产的基础资料,是工艺文件的主要部分。其编制水平,直接器响产品的制造质量、生产成本和安全,因此必须重视工艺规程编制的质量。对文件的格式及填定规则应进行标准化,在保证工艺工作质量的前提下,对工艺规程各类文件进行合理的简合统一。JB/z187.z一82《工艺规程格式及镇定规则》,规定了各类工艺规程卡片的格式及填写规则。

工艺规程文件主要包括工艺过程卡、工艺卡、工序卡和工艺习则、技术检查卡、自动机床调整卡和工艺附图等。

(1)工艺过程卡片。是表示某一工件在一个车间制造过程中以工艺路线的文件。工艺过程卡片不需要绘制工艺简图,其与零件损计图样结合使用,可以指导操作。它是生产技术准备工作的依据,也是编制作业计划的依据,还可用来作为生产过程的台账,用来组织生产调度和控制生产进度。

(2)工艺卡片。比工艺过程卡片详细,是表示某一零件,在一个车间内的某一工种或几个工种的工艺过程的文件。工艺卡片需绘制工艺简图,标注有关尺寸、公差和加工表面代号等。工艺卡片在大批量生产的企业中,常用于专业性较强的工种,如铸造、热处理、焊接等,在单件小批生产的企业中,适用于较复杂的零件机械加工,如机械加工工艺卡片。

(3)工序卡片(又称操作卡片)。是比工艺卡片更为详细的工艺文件,表示某一零件在生产过程中的某一工序内容。它除了应绘制工艺简图外,还应对安装、工位、工号、动作等内容做详细的规定,主要作为具体指导工人进行工序生产操作的依据。

(4)技术检查卡片。是对零件进行质量检验的工艺文件,是质量检验人员检查制造质量的主要依据。在大批量生产中,对各工种生产的每一个零件者沼编制技术检查卡片;对复杂零件的关键工序,还应编制中间检验技术检查卡片。

(5)自动机床调整卡片。凡各种自动、半自动设备和生产自动线,均应编制调整卡片。调整卡片的格式和内容,根据各种设备和生产自动线的特点而定。凡编制调整卡片者,均需编制其他指导操作的卡片,如工序卡片。

(6)工艺守则。是规定某工种通用的技术操作规程,属于操作标准范畴。无论哪一种生产类型的企业,都必需编制各个工种的通用工艺守则。在工艺守则中,应规定对技术操作前的准备;操作中的注意事项;对操作环境的清理;对原材料质量的要求;对制造产品质员应达到的招标;对使用工具、设备的安全操作要求,以及在集体操作中,各岗位操作人员的责任制度等。

4.管理用工艺文件的种类、格式及编写规则

管理用工艺文件,是工艺管理、编制作业计划、组织生产调度、材料、工具供应以及劳动定额管理等方面不可缺少的文件。企业的标准化部门,应当对管理用工艺文件的编制方法、审批程序和文件的格式进行标准化。JB/2187.2—82《管理用工艺文件格式》,对管理用工艺文件种类、格式及编写规则均有规定。

5.工艺装备设计文件

专用工艺装备和专用设备是制造产品的工具。专用工装设计文件的格式及填定规则,可参考JE众187.3—82《专用工艺装备设汁文件格式》的规定。

(四)工艺要素标准化

在机械制造加工业中,工业要素标准化一般是指工艺余量和公差的标液化,工艺参数(如切削用量、模锻件的锻造斜度等)的标准化和工艺尺寸标准化。

1.工艺余量与公差标准化

工艺余量与公差标准,目前已有部颁标准,多属于铸、锻毛坯的尺寸公差和加工余量的标准。

2.工艺规范标准化(又称工艺参数标准化)

工艺规范可以涉及到所有工种。目前,在一些企业中可以见到的工艺规范标准有:切削工艺规范标准,银造工艺规范标准,铸造工艺规范标准,热处理工艺规范标难及主表面处理工艺规范标准等。

工艺规范标准在贯彻过程中,均应编制使用说明书。工艺规范可以单独制订成标准,也可以编制在工艺守则中。

3.工艺尺寸标准化

工艺尺寸是零件在制造过程中工序间的尺寸。工艺尺寸与工艺余量省着密切的关系;零件尺寸与工艺尺寸之差,就是工艺余量。制订工艺余量标准的目的,是为了在保证制件最终精度的前提下,尽量减少工艺余量;而制订工艺尺寸的标准时,除了考虑这些因素外,还要考虑如何能减少切削工具有工装的品种、规格,而达到工装标准化。

工艺规程典型化(又称工艺典型化)。在加工装配式的企业,产品结构比较复杂,一个产品往往由许多零件组成,每个零件义要经过许多工序的加工。在这种情况下,如果耍为每个零件和每道工序都制订工艺规程,其工作员是很大的。为了减少制订工艺规程的工作员,工业企业应尽可能实行工艺规程典型化。所谓工艺典型化,通常说是指对一些结构形状与尺寸相似,具有类似的工艺特征的零件或者是对不同零件的同一工序编制一个统一的典型工艺规程,用来指导工人的操作和制造加工。

工艺典型化与产品零部件的标准化有着密切的关系。典型工艺往往取决于产品及其零部件的标准化,工艺典型化又可以促进产品及其零、部件标准化程度的提高。

(五)主要应用领域

工艺标准化应用范围较广,对大部分类型的工业企业都适用,对机电、轻工等类型的企业来讲更重要。